Типы приводных цепей

Приводная цепь — это возможность передавать механическую энергию между ведущим и ведомыми валами. Несмотря на появление новых и совершенных средств управления приводные цепи не теряют своей популярности уже несколько десятилетий. Этому способствует простота и прочность конструкции, КПД в пределах 96—98%.

Если говорить не о недостатках, а об особенностях применения, пользователи цепей отмечают наличие значительного шума в процессе работы. Помимо этого, периодически приходится менять изношенные шарниры и звездочки. Увеличить срок эксплуатации можно, если своевременно смазывать все узлы.

Виды приводных цепей

Цепи могут быть роликовыми, втулочными или зубчатыми. Основные отличия касаются конструкции. Рассмотрим их более подробно.

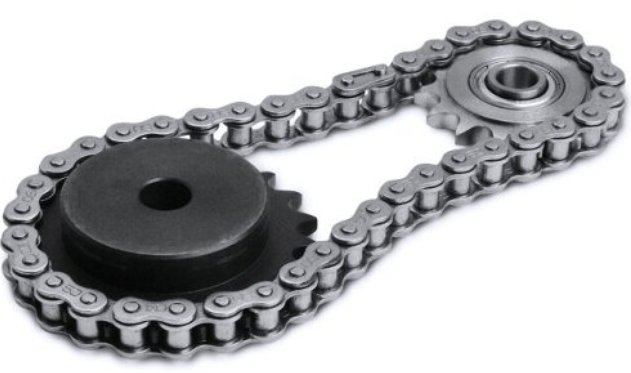

В цепи роликового типа выделяют наружные и внутренние звенья. Пластины внутреннего звена неподвижно соединяются со втулками. Через эти же втулки проходят валики, соединенные с пластинами внешнего звена. Получается цилиндрическое шарнирное соединение. В зависимости от потребностей роликовые цепи могут иметь от одного до четырех рядов. Увеличивать рядность рекомендуется, если нужно повысить несущую способность конструкции. Обязательное условие — четное количество звеньев.

Втулочные цепи не имеют роликов. Могут быть одно- или двухрядными. Единственный тип шага для цепей ПВ — 9,525 мм. Они считаются более дешевым аналогом роликовых.

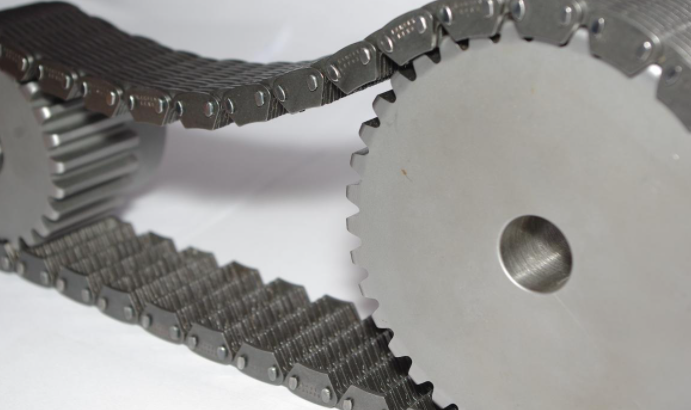

В зубчатой цепи выделяют пластины двух типов: основные и направляющие. Первые отличаются наличием боковых плоских поверхностей для сопряжения с зубцами звездочки. Задача направляющих пластин — центровка цепи по отношению к звездочкам.

Зубчатые цепи могут работать на более высоких скоростях, чем роликовые и втулочные. Повышается и плавность перемещения в сочетании с надежностью. К недостаткам зубчатых цепей относят сложность изготовления и большую массу, что значительно сужает сферу их применения.

Цепи по ISO, ANSI, ГОСТ

К данному моменту времени в мире нет единого стандарта изготовления цепей. Производители из России обязаны ориентироваться на ГОСТ 13568-97. Европейские компании учитывают положения ISO 606, американские — ANSI B29.1M.

Вне зависимости от определяющего документа для цепи важны следующие основные параметры:

- Шаг.

- Расстояние между внутренними пластинами.

- Разрушающая нагрузка.

- Диаметр ролика или штифта.

Основные различия между стандартами касаются шага цепи, точнее, его единицы измерения. В России производители оперируют сантиметрами и миллиметрами. Те, кто ориентируется на ISO 606, DIN 8187 (ФРГ) и BS (Великобритания), производят цепи с длиной шага, кратной 1/16 дюйма. Минимальное значение — 6 мм, максимальное — 114,3 мм. Американский стандарт ANSI B29.1M предусматривает, что шаг измеряется в 1/8 дюйма. Максимальное значение не может превышать 3 дюйма.

Отдельно стоит сказать о маркировке цепей. В соответствии с российским стандартом производитель обязан указать:

- количество рядов;

- тип цепи (приводная, втулочная);

- шаг цепи;

- разрушающую нагрузку.

Американский и европейский стандарты не столь требовательны. Обязательные значения:

- шаг цепи в долях дюйма;

- серия (A — ANSI B29.1M, B — ISO 606);

- количество рядов.

Здесь важно отметить еще одну особенность приводных цепей. Российский стандарт предусматривает максимальное количество значений шага. Американские и европейские производители предлагают более ограниченный ассортимент. И не всегда между российскими и зарубежными модификациями можно провести параллели. Это нужно учитывать при покупке оборудования.

История появления приводных цепей

Для понимания темы необходимо сделать короткий экскурс в историю цепей. Их изобретателем считают Леонардо да Винчи. Именно он более 500 лет назад нарисовал схему первого велосипеда, в котором для передачи тягового усилия планировалось использовать цепи. Многие исследователи склонны считать, что именно появление привода с цепью дало самый большой толчок развитию цивилизации после получения огня и появления каменного топора.

К сожалению, сам Леонардо да Винчи не относился серьезно ко многим своим изобретениям. Модель велосипеда так и не была собрана на практике. Только через 300 лет Ханс Рейнольд собрал, а потом и запатентовал роликовую цепь. Изделия примитивного типа использовались и до него, но отсутствовал именно втулочно-роликовый механизм передачи тягового усилия.

Ренольд открыл собственную сначала небольшую мастерскую, в которой собирал различные виды приводных цепей, попутно работая над улучшением конструкции. Он же изобрел машины, позволяющие предельно точно пробивать отверстия в пластинах, расклепывать штифты (по круговому и конусному типу). Он же предложил оборудование, позволяющее испытывать цепи, проверять уровень шума в процессе работы и сцентрованность. Ренольд проверял, как ударные и высокоскоростные нагрузки влияют на качество цепей, сроки их эксплуатации.

Следом появились конвейеры, промышленность вышла на новый этап развития, характеризующийся сокращением объемов ручного труда.

Сфера применения приводных цепей

За время, прошедшее с момента изобретения цепей современного типа, их конструкция практически не изменилась. Меняется материал основы, появляются новые модификации, но основа остается той же, что и в XIX веке.

Приводные цепи нашли свое применение в следующих отраслях и сферах деятельности:

- автомобильная промышленность. Речь идет и о производстве транспортных средств, и непосредственно об автомобилях, мотоциклах, велосипедах;

- грузоподъемная техника. На базе роликовых приводов работают краны, лебедки;

- сельхозтехника. Цепи являются неотъемлемым элементом комбайнов, борон, тракторов;

- буровые установки. Здесь востребованы цепи с максимальным шагом звена и разрушающей нагрузкой. Они должны выдерживать контакты не только с химически активными веществами, но и воздействие высоких и низких температур;

- черная и цветная металлургия. При помощи грузоподъемных цепных механизмов перемещаются ковши с металлом, заготовки для труб и листового проката. Благодаря продуманной конструкции цепи выдерживают длительную эксплуатацию даже в условиях постоянных повышенных температур.

Помимо этого, конвейеры на базе роликовых приводов используются в пищевой, легкой, химической промышленности, в фармацевтике. Во всех этих сферах деятельности предъявляются особые требования к качеству и непосредственно цепей, и звездочек. Не должно быть коррозии. В то же время конструкция должна работать без смазки, чтобы посторонние включения не попадали в готовый продукт. Поэтому для изготовления цепного механизма применяют специальные нержавеющие стали.

Столь широкому распространению роликовых и втулочных цепей способствуют следующие особенности:

- Высокий КПД работы. Потери энергии между передающим и принимающим валами минимальны. Это позволяет меньше тратить топлива (электроэнергии) на обслуживание системы.

- Обеспечивается плавный ход. Отсутствуют рывки, систему не заклинивает. Нет необходимости постоянно останавливать механизм и заниматься его наладкой.

- Устойчивость к износу. В большинстве случаев цепи хорошо смазываются, что положительно сказывается на сроках их эксплуатации.

- Ремонтопригодность. Если какие-либо звенья выйдут из строя, их можно заменить на новые. Нет необходимости менять всю цепь

Справедливости ради подчеркнем одно преимущество втулочных цепей перед роликовыми. Сами ролики имеют значительный вес, что негативно влияет и на саму цепь, и на зубья звездочек в процессе контакта. Неизбежное следствие — постепенное разрушение конструкции, более частные ремонты и замены. Еще одно важное условие для роликовых цепей — постоянная смазка, что снижает трение при соприкосновении ролика и зуба звездочки.

Перспективы использования цепей

Технологии постоянно и неуклонно развиваются. За несколько десятилетий у приводных цепей так и не появился достойный конкурент, способный выполнять те же функции. В отдельных сферах деятельности используют ременную передачу, но она считается менее эффективной, чем цепная. Ремни:

- достаточно быстро изнашиваются;

- иногда проскальзывают. Их приходится регулярно поправлять;

- обладают меньшей несущей способностью;

- нуждаются в установке натяжителей.

Это позволяет сделать вывод, что и в ближайшие годы роликовые, втулочные и зубчатые цепи будут востребованы во всех сферах деятельности.