Приводные роликовые цепи: процесс производства

Приводные роликовые цепи – один из наиболее распространенных видов цепной продукции, применяемый для передачи крутящего момента в различных машинах и механизмах. Благодаря долговечности и высокому КПД, цепные передачи с применением роликовых цепей используются повсеместно – от промышленного оборудования до спецтехники и грузоподъемных механизмов. При изготовлении этого вида продукции предъявляются высокие требования к точности: конструкция должна строго соответствовать стандартным размерам и нормативам теплообработки.

Конструкция роликовых цепей: составные части

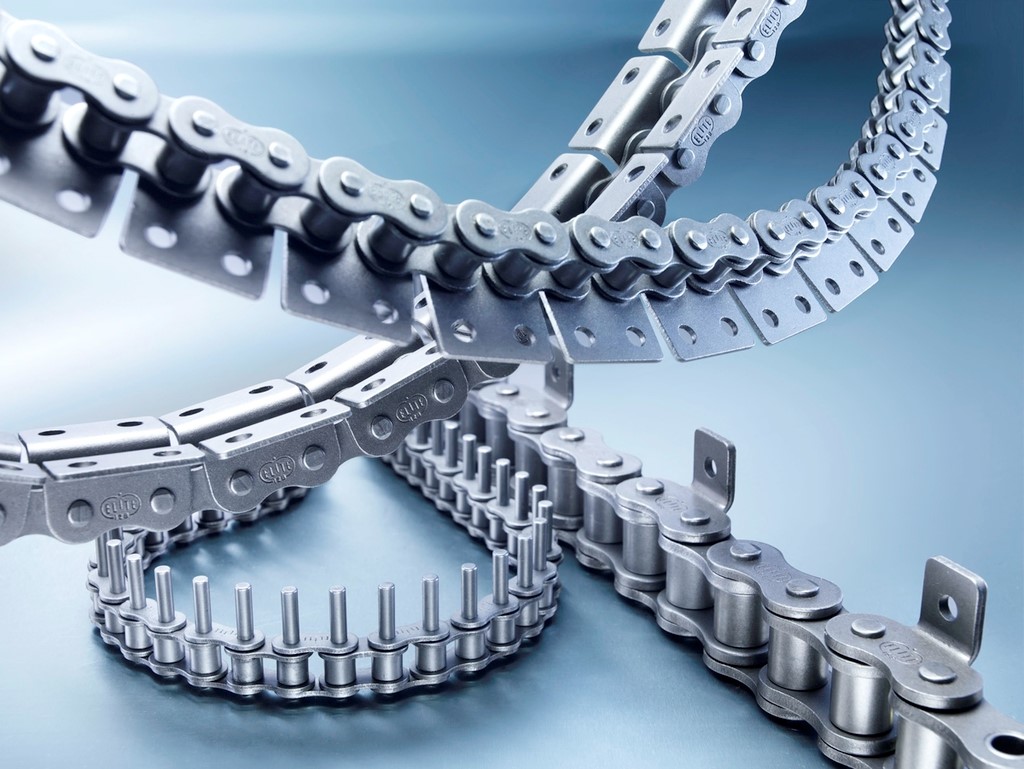

Роликовая цепь любого размера включает в себя 5 основных комплектующих: ролик, валик, закрепляющая втулка, а также наружная и внутренняя металлическая пластина. Однако, несмотря на достаточно простую конструкцию, она требует соблюдения требований точности при изготовлении. Даже незначительное отклонение от стандарта приведет к снижению КПД и ускоренному износу рабочего механизма.

В России стандарты изготовления цепей закреплены в ГОСТах, европейские производители руководствуются стандартами DIN, американские – ANSI. Для подбора аналогов по стандартам разрабатываются специальные таблицы соответствия – это упрощает поиск соответствующих компонентов для механизмов.

Каждый компонент приводной роликовой цепи выполняет определенную задачу:

- Внутренние и наружные пластины обеспечивают крепление валиков и втулок, удерживающих ролики. Они изготавливаются из металлических лент установленной толщины, в производстве используются многорядные и многопозиционные станки. Программируемое оборудование обеспечивает высокую точность размеров – величина отверстий под валики и втулки строго соответствуют регламентам.

- Валики. Для их изготовления применяется стальная проволока, производство ведется с помощью отрубных станков. Чтобы обеспечить точность наружного диаметра и его соответствие заданным параметрам, металлическая заготовка предварительно направляется на волочильный станок, где проходит операцию волочения. Валики удерживают ролики цепи и обеспечивают их вращение.

- Втулки обеспечивают сопряжение звеньев цепи. Они изготавливаются из металлической ленты путем сворачивания. Если цепь имеет большой размер, для изготовления втулки может использоваться труба, точно соответствующая требуемому диаметру. Такие изделия чаще всего применяются в промышленном оборудовании и нефтедобывающей отрасли. Втулки запрессовываются в отверстия внутренних пластин, отверстия должны точно соответствовать требуемым размерам. Одна из задач втулки – равномерное распределение нагрузки на валик, что увеличивает его долговечность.

- Металлический ролик. Его назначение – прокатывание по зубу звездочки для минимизации трения и передачи максимального количества механической энергии. Ролик представляет собой цельнометаллическое изделие, изготовленное из отрезка трубы или прута. Заготовки роликов производятся из труб на автоматических станках ленточного типа. Многорядный станок автоматически отрезает до 20 заготовок одним движением – это значительно ускоряет процесс производства.

Таким образом, каждая цепь включает в себя всего 5 элементов с простой конструкцией, однако они должны соответствовать высоким требованиям точности по размеру и прочности. Любой производственный дефект станет причиной ускоренного износа цепи, от правильности подбора размеров зависит также долговечность звездочек и работоспособность всего механизма цепной передачи крутящего момента. Втулка на валике и ролик на втулке свободно вращаются, что обеспечивает минимизацию трения во время работы цепной передачи.

Технологические операции процесса производства

Сборка цепи представляет собой достаточно сложный многоэтапный процесс, в котором важна каждая операция. Предварительно каждая деталь направляется на галтовку и протирку. Механическая обработка нужна для удаления любых возможных дефектов поверхности, в том числе удаления заусенцев.

Следующим этапом является термическая обработка деталей. Выбранный метод будет зависеть от марки стали и параметров цепи. В некоторых случаях проводится объемная термообработка, затрагивающая деталь на полную глубину, иногда достаточно обработки только поверхностного слоя для его цементации. В этом случае верхний слой металла набирает максимальную прочность, а глубинные слои стали сохраняют относительную мягкость. Цементированию обычно подвергаются тела вращения – в конструкции цепей это валик, втулка и ролик. От пластин же требуется повышенная прочность, поэтому они проходят глубокую термообработку для максимального усиления.

Термическая обработка металлических деталей выполняется в два этапа:

- Закалка при максимально высокой температуре, достигающей 850 градусов Цельсия. Этот этап направлен на набор максимальной твердости, по данному показателю металл достигает значения 60-65 HRC.

- Отпуск при средних температурах в пределах 300 градусов Цельсия. Этот этап избавляет металл от остаточного напряжения, чтобы в дальнейшем предотвратить его растрескивание. В результате отпуска твердость снижается до значений, закрепленных в стандарте.

По завершении термической обработки металлические изделия проходят повторную протирку, с их поверхности убирается окалина. Обработанные детали направляются на участок сборки.

Изделия с небольшим шагом собираются с использованием автоматизированных станков до заданной длины, после чего они расклепываются с помощью специального аппарата. Если цепь имеет очень большой шаг, она будет собираться с использованием гидравлического прессового оборудования. В некоторых случаях эту операцию можно провести исключительно вручную.

После сборки цепь направляется на приемо-сдаточные испытания, в процессе которых проверяется ее точное соответствие заданным параметрам. После успешной приемки цепь должна быть отправлена на консервацию: для предотвращения коррозии она должна храниться в особых условиях.

Правила проведения приемки цепей

Приемосдаточным испытаниям должны подвергаться однорядные и многорядные цепи всех типов, проверяется каждая партия изготовленной продукции. При выявлении несоответствий требованиям хотя бы одного из проверяемых образцов назначается повторная проверка, и ее результаты считаются окончательными для всей партии продукции.

В партию для проверки должны быть включены изделия одного типоразмера, общий объем не должен составлять более 1000 метров. Изделия проверяются по целому ряду параметров: комплектности, соответствию размеров, нормам качества термической обработки, подвижности шарнирных соединений, массы и другим параметрам. Также необходимо провести проверку на разрушающую нагрузку: цепи должны соответствовать заданным показателям прочности.

Испытания на разрушающую нагрузку проводятся с помощью специальных разрывных машин: к изделиям прикладывается плавная и равномерная нагрузка для проверки их соответствия проектным требованиям.

После успешного прохождения приемки и подтверждения соответствия всем заданным параметрам для партии цепей должен быть оформлен комплект документации. На этикетке должна присутствовать следующая информация:

- Логотип производителя или иное обозначение.

- Обозначение стандарта, по которому изготовлены приводные цепи.

- Штамп ОТК, подтверждающий факт прохождения технического контроля.

- Количество цепей в партии, ее номер и дата изготовления.

- Если товар прошел сертификацию, на этикетке также должен стоять знак соответствия.

До ввода в эксплуатацию цепи должны храниться в течение максимум одного года, требования о правилах хранения содержатся в ГОСТ 15150.

Способы хранения роликовых цепей

Для защиты от коррозии цепь должна подвергаться правильной консервации. Чтобы исключить контакт металла с кислородом и его разрушение, используется обычное индустриальное масло. Для повышения эффективности защиты в нем могут присутствовать различные виды антикоррозионных присадок. Некоторые производители используют для безопасного хранения цепей консистентную смазку – она не допускает контакта с кислородом и сохраняет подвижность вращающихся элементов цепи.

Готовая партия цепей может храниться только в сухих помещениях, поблизости не должно быть агрессивных химических веществ. Если в течение года цепи не начали использоваться, они должны быть подвергнуты повторной консервации: металл заново обрабатывается веществами, препятствующими коррозии. Помещение для хранения должно соответствовать следующим требованиям:

- Наличие естественной вентиляции. Если воздух застаивается в помещении, это создает условия для ускоренной коррозии металлических изделий.

- Отсутствие искусственной регулировки температуры. Для хранения металлических цепей оптимально подойдут неотапливаемые склады – в таких помещениях металл дольше сохраняет первоначальную прочность.

- Колебания температуры и влажности должны быть существенно меньше, чем на открытом воздухе. Для хранения изделий из металла больше всего подходят бетонные, каменные или металлические склады. Склады из металлоконструкций должны иметь теплоизоляцию, чтобы предотвратить резкие колебания температуры в помещениях.

При несоблюдении базовых условий хранения цепи могут достаточно быстро выйти из строя. Коррозия приводит к нарушению подвижности ролика и других движущихся элементов конструкции, в результате использование изделия становится невозможным.

Возможности использования роликовых приводных цепей

Такие изделия получили наибольшее распространение благодаря высокому КПД и долговечности при передаче металлической энергии. Роликовые цепи еще называют модернизированными втулочными: наличие ролика минимизирует трение при контакте цепи и звездочки – это замедляет износ передачи и позволяет свести к минимуму потери энергии. Минусом роликовых цепей можно назвать достаточно высокий шум работающего механизма.

Роликовые цепи получили широкое распространение в промышленности, кроме того, они стали востребованными при производстве транспортных средств. Они активно применяются при изготовлении следующих машин и механизмов:

- Промышленное оборудование. Цепи используются в станках, которые применяют в машиностроении, металлообработке, фармацевтике и еще десятках промышленных отраслей.

- Сельскохозяйственная техника. Передачи с использованием роликовых цепей могут выдерживать значительные нагрузки.

- Промышленные конвейеры. Цепная передача стала одним из основных компонентов конвейера, применяемого во всех промышленных отраслях.

- Мотоциклы, автомобили и велосипеды. В технике могут использоваться однорядные и многорядные цепи в зависимости от проектной нагрузки.

Простота конструкции сочетается с ее надежностью и долговечностью, она способна переносить большие нагрузки в течение длительного времени. Еще одним важным эксплуатационным преимуществом стала ремонтопригодность цепей. Если одно или несколько звеньев будут повреждены, они могут быть быстро заменены на новые. При этом агрегат сохраняет полную функциональность.

Приводные роликовые цепи остаются наиболее востребованным видом продукции, поэтому пользуются большим спросом на рынке. Таблицы соответствия российских и международных стандартов позволяют подбирать аналоги в соответствии со всеми техническими требованиями.